中國生物燃料乙醇發展問題:生產成本高 技術薄弱

|

|

中國發展門戶網訊(實習生 胡少雄)近年來, 出于對能源安全、溫室氣體排放等多方面的考慮,世界各國紛紛加大國內的生物液體燃料生產。近日,能源基金會中國(Energy Foundation)發布了題為《世界主要國家生物液體燃料產業政策》的研究報告。報告指出,中國在發展生物液體燃料產業過程中仍存在許多問題。

生產成本高

生物燃料乙醇的生產成本主要包括原料成本、運輸成本、設備成本以及人工和管理費用等,其中原料成本過高是制約中國生物燃料乙醇產業發展的主要因素。目前,美國1 噸玉米可轉化0.33 噸乙醇,而中國每噸玉米只能轉化0.31 噸乙醇,中國燃料乙醇生產的原料占生產成本的70%-80%,與美國、歐盟和巴西等國際社會相比具有很大差距。

技術基礎薄弱

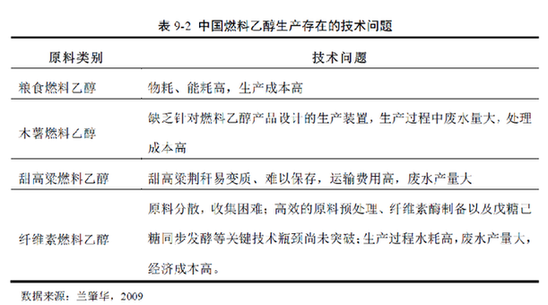

在生產技術上,中國燃料乙醇技術工藝、資源利用和環境保護水平落后,在生產能源消耗,原材料轉化效率等方面與美國、巴西等也存在差距。中國糧食燃料乙醇生產技術雖已較為成熟,但與美國和巴西相比仍存在較大差距。中國生物燃料乙醇生產過程中的物耗比美國高出20%、熱耗高出90%,煤耗高出95%,汽耗竟高出100%(蘭肇華,2009)。以玉米乙醇為例,目前,國內生產水平較高的是吉林燃料乙醇廠,全部采用國外先進技術設備,在乙醇生產技術、污水處理以及環保方面已做到1 噸生物燃料乙醇玉米消耗為3.1 噸,耗能0.5-0.6 噸標準煤,耗水8 噸左右。但與美國相比差距很大,如美國噸乙醇能耗約為0.4 噸標準煤。

在非糧乙醇生產方面,中國目前僅處于起步階段,甜高粱莖稈儲存、木薯廢液處理等關鍵技術尚未突破,生產技術經濟性較差。尤其是,在將來需要大力發展的第二代纖維素乙醇制備上存在技術瓶頸。主要問題表現在:第一,酶解糖化經濟成本較高。由于缺乏高效生產纖維素酶菌株,使得酶解糖化經濟成本較高,當前生產1 噸纖維燃料乙醇需要酶制劑的成本在2200-2600 元。第二,木質纖維素預處理技術水平低。如處理天然纖維素結構中纖維素、半纖維素和木質素三者有效分離技術,抑制酵母的生長和代謝、影響生物燃料乙醇產率的問題。第三,纖維素燃料乙醇成熟醪酒度問題。目前,纖維素燃料乙醇成熟醪酒度一般水平為3%-4%,較高水平可達到6%,生產1 噸生物燃料乙醇將消耗30-60 噸水,同時產生幾乎同樣數量的廢液,污水處理難度大、成本高(李萌,2012)。

雖然中國生物柴油產業的發展取得了許多可喜的成績,但與國外發達國家相比,還有相當大的差距,主要表現在長期徘徊在初級研究階段,產業化規模不大;由于生物柴油的生產成本比石化柴油要高,社會上缺乏對生物柴油的有效需求,綜合優勢不夠明顯,沒有取得應有的社會效益和經濟效益。