清潔、高效、低能耗,多晶硅生產告別“三高”

|

|

3.對副產物四氯化硅進行冷氫化,助力能耗降低。

據統計,每生產1噸多晶硅產品將產生副產物四氯化硅20余噸,如作為廢物處理將直接影響環境、安全及企業效益。

通過小型、半工業試驗,中國恩菲從工藝上實現了將多晶硅生產過程中產生的四氯化硅副產物通過冷氫化系統轉化為三氯氫硅原料,返回系統使用,少量不能轉化返回的低品質四氯化硅經提純后用于氣相白炭黑生產,副產物循環利用率99%以上,多晶硅生產成本降低35%,通過物料的閉式循環利用,有效解決了多晶硅企業規模化生產的瓶頸問題。

中國恩菲將創新技術集成后,在中硅高科實施產業化。運行結果表明,首創的低溫加壓氫化生產工藝、創新研制大型低溫加壓氫化裝置和氫氣回收技術,在反應條件、處理能力、一次轉化率和單位產品電耗方面都顯著優于當時國外氫化技術,達到國際領先水平。該工藝通過加壓、吸附、凈化系統,將活化、氫化的尾氣中氫氣全部回收,使其返回系統后循環使用,利用氫化高溫反應產物能量加熱進入反應器的反應物料技術,降低能耗達30%。

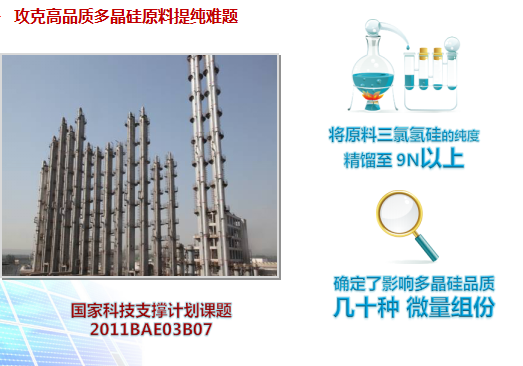

4.提高原料純度,提升產品品質。

多晶硅純度是衡量產品品質的關鍵因素。中國恩菲從提高原料三氯氫硅的純度入手,聚焦于產品質量的提升:

發明了三氯氫硅合成、高效篩板與填料組合的加壓精餾提純技術,單套高純三氯氫硅分離能力為當時國內先進水平的10倍,提純后三氯氫硅指標優于國內先進水平2倍以上,且能滿足電子級多晶硅純度要求;

發明大型高效、加壓、高溫三氯氫硅提純及偶合工藝,減少蒸汽消耗和塔頂循環水消耗,降低能耗45%以上;

創新研制大型三氯氫硅加壓合成裝置,單套系統年產能高出國內最好水平2倍以上,合成產物中三氯氫硅含量、氯化氫綜合利用率和硅粉利用率,分別高出國內最好水平10%、9.1%和18.6%,達到國內領先水平;

創新研制了合成產物加壓分離和尾氣全回收工藝,回收的氫氣和氯化氫氣體返回生產系統,從根本上解決環境污染問題,顯著降低成本。