“雙碳”背景下新能源材料技術發展策略——以松山湖材料實驗室為例

|

|

“雙碳”目標與能源的消耗

2020?年?9?月?22?日,國家主席習近平在第?75?屆聯合國大會一般性辯論上提出,“中國將提高國家自主貢獻力度,采取更加有力的政策和措施,二氧化碳排放力爭于?2030?年前達到峰值,努力爭取?2060?年前實現碳中和”(以下簡稱“雙碳”目標)。根據我國不同行業碳排放數據,發電及供熱、工業、交通是我國二氧化碳排放量前三的行業,因此實現“雙碳”目標的適當措施包括擴大可再生能源比重和脫碳交通工具的使用。

在眾多可再生能源中,太陽能以其清潔、安全、儲量無限等顯著優勢,已成為發展最快的綠色能源。其中,晶硅太陽能電池在光伏領域中一直占據絕對優勢地位(~90%),是當前國際新能源競爭中的重要領域,在我國可再生能源戰略中扮演著極其重要的角色。汽車電動化和智能化變革為大勢所趨,新能源汽車的高速發展和大規模應用將大幅度降低燃油的消耗。2020?年?11?月,國務院辦公廳印發了《新能源汽車產業發展規劃(2021—2035?年)》,提出推動新能源汽車產業高質量發展,加快建設汽車強國;計劃到?2025?年新能源汽車新車銷售量達到汽車新車銷售總量的?20%?左右;到?2035?年,純電動汽車成為新銷售車輛的主流,公共領域用車實現全面電動化。目前,我國能源消費結構中化石能源占比仍高達?80%?以上,未來在“雙碳”目標引領下,太陽能和風能發電將占據越來越重要的地位。而高安全性的鋅電池儲能技術能夠解決風能、太陽能間歇性和波動性等缺點,將促進太陽能和風能發電技術的發展與大規模應用,實現技術互補,相互促進。

汽車電動化需要綠色電力才能助力“雙碳”目標的實現,光伏發電和儲能技術是主要的解決方案,“光—儲—配—用”綠色電力全鏈條一體化是“雙碳”目標實現的關鍵。我國在光伏、新能源汽車、儲能等領域實現了彎道超車,這主要歸因于基礎工業水平的提高、國內外巨大的市場空間、不斷完善的供應鏈、研發技術的進步、設備國產化率提升等,所有這些變革大幅降低了上述領域的生產成本。但是,在高效晶硅太陽能電池、鋰離子動力電池、鋅基儲能電池等領域的關鍵材料方面還需繼續發力,以實現更大的突破,更好地服務于能源革命和“雙碳”目標。

國內外新能源材料技術發展現狀與趨勢

光伏發電——晶硅太陽能電池

經過?20?余年的發展,光伏產業已成為我國少有的具有國際競爭優勢的戰略性新興產業,也是推動我國能源革命的重要引擎。目前,我國光伏產業實現了硅料、硅片、電池片、組件、發電系統全產業鏈的布局,在制造業規模、產業化技術水平、產業體系建設等方面均位居全球首位(表?1)。

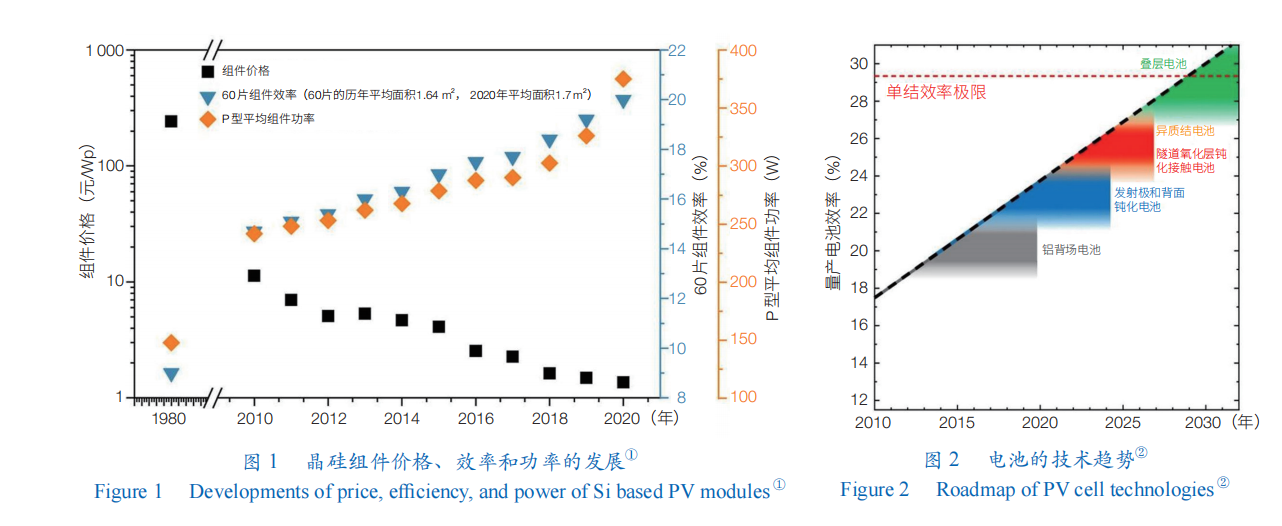

在政策的扶持下我國光伏產業突飛猛進,在產能方面已實現了對世界發達國家的趕超,為世界光伏發電度電成本的降低作出了巨大的貢獻(圖?1),但仍然存在原始創新不足、主要技術依賴國外等瓶頸。以技術驅動屬性最強的電池片環節為例(圖?2),目前主流的發射極和背面鈍化電池(PERC)技術,以及下一代隧道氧化層鈍化接觸電池(TOPCon)、異質結電池(HJT)、背接觸電池(IBC)等高效電池的結構設計及制作工藝均源自國外。其中,最為熱門的?HJT?具有量產效率高、生產工序短等顯著優勢,早于?1990?年由日本三洋公司所開發,直到?2015?年三洋公司的?HJT?專利保護失效才開始在我國被大力發展和推廣。這些高效電池技術在推廣初期,相應的制造、檢測核心設備均依靠進口,甚至關鍵的輔材(如添加劑、漿料等)也嚴重依賴進口,國產的技術開發更多的是模仿。隨著我國光伏產業的飛速發展,自主技術的市場需求日益強勁;在消化吸收的基礎上,部分龍頭企業正在加大研發投入,推動技術升級換代。基于目前我國位居主導地位的光伏產業規模,我國迎來了原創性技術開發及產業應用的良機。因此,探索高效的產學研聯合開發模式具有十分重要的意義。我國光伏產業界若能緊抓“雙碳”目標帶來的新能源發展機遇,通過原始創新打造出自主技術體系,不斷提升我國光伏產品的競爭力優勢,則必將在國際上引領光伏技術的發展。

鋰離子動力電池

20?世紀?90?年代初,鋰電池實現產業化,并憑借其工作電壓高、能量密度高、循環壽命長、充電速度快、放電功率高、自放電率小、無記憶效應和綠色環保等突出優勢,而實現迅猛發展。根據應用場景的不同,全球鋰電池可分為動力、消費和儲能三大細分市場。其中,動力鋰電池主要應用于新能源汽車、電動自行車、電動工具、專用車等場景。

2020?年,全球新能源汽車年銷量達到了?324?萬輛,同比增長?43%;全球鋰離子電池市場規模約為?535?億美元,同比增長?19%(圖?3)。2021?年全球新能源汽車銷量約?650?萬輛,同比大幅增長超?100%。2021?年我國動力電池產量累計?219.7 GWh,同比累計增長?163.4%。受益于各國新能源汽車發展計劃,動力電池也迎來了最為確定的市場,預計?2025?年全球鋰離子電池將進入?TWh?時代,全球鋰離子電池市場規模預計將超過?1?000?億美元。若按照單一國家市場計算,中國是全球最大的新能源汽車市場。

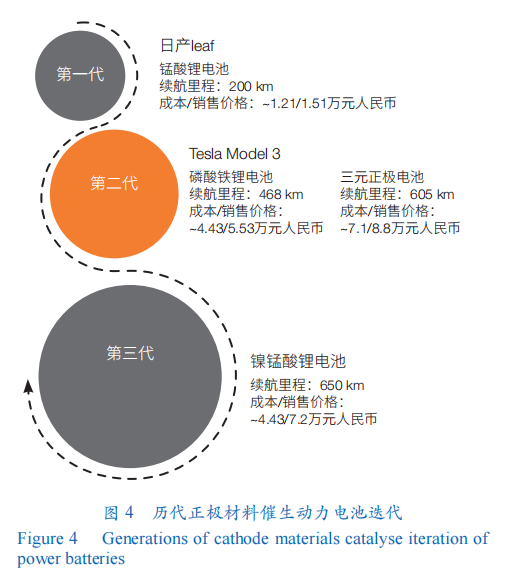

鋰電池主要由正極材料、負極材料、隔膜、電解液和電池外殼?5?個部分組成。正極材料在鋰電池材料成本中所占的比例達?30%—40%,其成本直接決定了電池整體成本的高低。動力電池領域作為未來?10?年鋰離子電池最大的應用領域,其正極材料技術的發展主要分為?3?代(圖?4)。①第一代:以錳酸鋰為代表。錳酸鋰標稱電壓在?3.7 V,因成本低、安全性高、低溫性能好,而被廣泛應用在輕型車市場。②第二代:以磷酸鐵鋰和鎳鈷錳(鋁)酸鋰(三元)為代表。磷酸鐵鋰電池標稱電壓為?3.2 V,具有成本低、安全性好、環境友好和耐高溫等特點,但其能量密度較低、低溫性能較差。由于其常用的高容量正極材料層狀結構的鈷酸鋰和鎳鈷錳酸鋰材料成本高,且鈷資源匱乏,面臨可持續發展的問題。③第三代:以高電壓鎳錳酸鋰和高容量低鈷/無鈷層狀正極材料為代表。高電壓鎳錳酸鋰電池標稱電壓達到?4.5 V,具有高能量密度、寬工作溫度范圍、高安全性、最低鋰當量、低成本等優點。Mauler?等預測,先進的高電壓或高容量材料潛在電池成本最低可降至?84 美元/kWh。但是在高電壓條件下,鎳錳酸鋰材料與電解液之間劇烈的副反應及副產物對整個電池體系的破壞是限制其商業化應用的最大障礙。解決該問題的關鍵是構造穩定的正極材料、電解液界面膜及耐高壓電池體系。此項瓶頸技術若能取得突破,將能夠很好地兼顧人們對高能量密度的期望,以及對低成本的需求。同時,其穩固的尖晶石結構和三維鋰離子擴散通道,確保了其較高的安全性能,以及優異的倍率和低溫性能;與目前最主流的磷酸鐵鋰動力電池相比,其能量密度提升?40%?以上,耐低溫工作溫度范圍拓寬?20℃;從原材料成本方面分析,消耗同等質量的碳酸鋰,高電壓鎳錳酸鋰電池電能產出比磷酸鐵鋰電池提升約?35%,電池總成本可降低約?30%。鎳錳酸鋰材料是最具潛力商業化的下一代鋰離子電池正極材料。松山湖材料實驗室現已完成該材料的中試,開始向產業化應用推進。

鋅基儲能電池

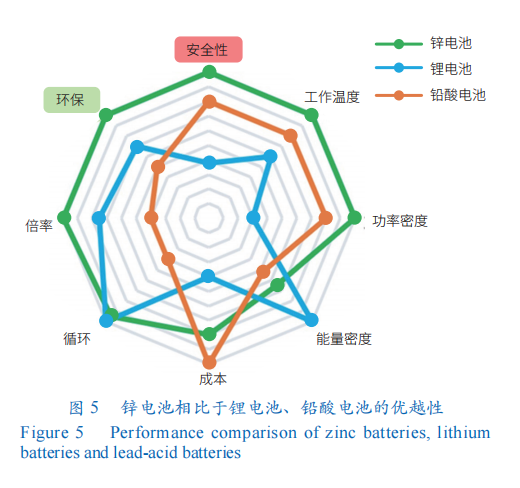

“雙碳”目標的提出,勢必加快清潔能源的發展,而這離不開儲能技術對電力系統的保障。以清潔、安全、儲量無限等為特點的光伏發電和風能發電在新的能源格局中的地位會越來越重,而大規模電化學儲能技術也會迎來新的春天。作為大規模電化學儲能技術,有?3?個基本要求必須滿足:高安全性,在生命周期內具有高性價比,以及生命周期內的環境負荷低。目前,技術成熟度較高的鋰離子電池和鉛酸電池等電化學儲能技術都基本實現了市場運營。隨著能源格局的迭代,電化學儲能技術也發生演變,傳統的鉛酸電池市場逐漸被新的二次電池搶占。二次鋅電池采用水系電解液,具有獨特的優勢,如綠色環保無毒、高容量(819 mAh/g)、充放電快、超高安全性和成本低的特點,因而得到了廣泛關注。但是,水系鋅離子電池在產業化的發展過程中,國外技術相對成熟,已經推出了商業化產品,而國內的技術水平還有待進一步提高。例如,美國?Zincfive?公司的鋅錳電池和鎳鋅電池已經達到商業化的效果;法國?Sunergy?公司的產品壽命可以達到?2?000?次左右。國內的二次鋅電池技術還處于研發階段。例如,松山湖材料實驗室研發的二次鋅電池開始走近了商業化的道路,逐步推出新的產品。由于極高的安全性,鋅電池未來可用于對安全性要求嚴苛的場景,且與鋰電池和鉛酸相比的優勢比較明顯(圖?5)。

光大證券的儲能行業研究報告中顯示,2020—2060?年儲能行業的投資市場累計可達?122?萬億元人民幣(圖?6),而鋅電池大約具有?30%?數據份額的發展空間。未來鋅電池的發展有望占據目前鉛酸電池很大一部分市場,不僅可用于消費電子產品和大規模儲能電站,還可在太空、深海等極端環境下使用。

松山湖材料實驗室瞄準關鍵技術難題,圍繞新能源材料領域發揮產業轉化引領作用

晶硅太陽能電池關鍵材料技術研發

夯實基礎研究。松山湖材料實驗室高效晶硅太陽能電池團隊(以下簡稱“晶硅團隊”)自?2009?年起,圍繞降本增效和綠色制造兩大要點,針對晶硅電池如何提升光的吸收和電的收集?2?個基本科學問題,在晶硅表面陷光微納結構及正背兩面電極接觸特性等方面展開了持續研究,取得了多項創新成果。特別是在制絨新工藝技術研究上,在納米銀、納米銅及銀銅聯合催化刻蝕制絨方面做出了重要原創性工作。以深刻揭示黑硅制絨機理為基礎,發展了多種黑硅絨面結構的調控方法,并發表了一系列具有影響力的學術論文,受到國內外光伏企業及研究機構的廣泛關注。同時,將基礎研究的目光著眼于產業化應用,研究從小片實驗到大片批量試驗過程中的關鍵科學問題,評估技術的可量產性,并以控制成本為準繩,不斷優化實驗方案。注重核心技術的專利保護,在制絨及黑硅電池領域申請專利?50?余項,形成完整的單多晶黑硅電池核心專利技術體系。

積累產業化經驗。在完成前期基礎研究和技術儲備后,晶硅團隊于?2016?年迎來了發展的契機——硅片“金剛線切割”技術的到來進一步降低了光伏的發電成本,但同時也對傳統的制絨技術提出了新挑戰,黑硅技術恰好在解決起絨難點的同時提高了電池效率。晶硅團隊緊抓這一機遇,在一年多內完成了中試機的設計搭建,以及中批量、大批量的驗證,最終開發出多晶黑硅制絨添加劑產品,并實現了商業化推廣。該產品可有效提升電池效率?0.4%,達到行業領先水平。黑硅制絨技術從實驗室基礎研究走向產業化應用的經歷,為晶硅團隊的產業化之路提供了寶貴的經驗積累,同時也暴露出關鍵短板——缺乏完整的中試線、產業化進度緩慢等。

構建全鏈條發展模式。晶硅團隊在進駐松山湖材料實驗室后,第一時間搭建了高效晶硅太陽能電池新工藝研發中試線,為開展變革性工藝的小試驗證及中試放大提供了可靠的平臺,從而構建了從基礎研究到產業化開發的全鏈條發展模式。晶硅團隊以已有的先進表面制絨技術為基礎,進一步拓寬研究范圍;針對晶硅電池中的各種表面界面問題開展以應用為導向的基礎研究,利用中試線對各項原創性研究成果進行快速量產性論證,并以產品的形式對基礎研究成果進行轉化,從而形成了一套行之有效的基礎研究—量產驗證—產品開發的研發模式。在這種全鏈條的研發機制引導下,目前晶硅團隊已成功開發出晶硅酸拋添加劑、堿拋添加劑和制絨添加劑等一系列濕法添加劑產品。同時,針對電池生產中的反射率、外觀檢測難點,成功開發了具有測試面積大、精度高、速度快等優勢的硅片反射率及外觀檢測儀,滿足了光伏產線上實時、快速、精準檢測的需求。該團隊以基礎研究為基石,以開發可大規模產業應用的原創性產業技術為目標,致力于進一步提升我國光伏產品的競爭力,推動光伏市場的快速增長,為實現我國的清潔能源戰略提供科技支撐。

高電壓鎳錳酸鋰正極材料及電池技術

新一代動力電池正成為全球競逐的焦點,松山湖材料實驗室鋰離子電池材料團隊(以下簡稱“鋰電團隊”)重點突破高電壓鎳錳酸鋰材料產業化及電池應用技術,在國際上率先實現了高電壓鎳錳酸鋰全電池的長循環壽命。

攻克材料基礎科學難題,布局鎳錳酸鋰電池核心專利技術。2019?年起,鋰電團隊通過創新的表面改性方法,合成了表面穩定的鎳錳酸鋰正極材料,結合耐高壓電解液開發、正極輔助材料改性、黏結劑優化等,極大提升了高電壓鎳錳酸鋰電池在高溫高壓下的循環性能。鋰電團隊注重核心知識產權的保護,以鎳錳酸鋰電池相關的材料技術為核心,進行了較為完善的專利布局,目前已授權和申請中的專利累計?50?余項,形成了較為完整的鎳錳酸鋰電池核心專利技術體系。鋰電團隊的“第三代鋰離子動力電池”項目晉級?2021?年粵港澳大灣區高價值專利培育布局大賽初創組?50?強。

突破關鍵技術,實現材料—極片—電池全鏈條的創新技術開發。基于高電壓鎳錳酸鋰正極的第三代動力電池兼具磷酸鐵鋰電池的高安全性和三元正極電池的高能量密度特點;不用鈷,且鋰用量也比磷酸鐵鋰電池節約?40%?以上、比三元電池節約?20%以上,這在經濟性和供應鏈安全方面至關重要。對于正電極片生產所涉及的勻漿、涂布、輥壓等工藝和設備進行優化,鋰電團隊研發出單體電池,其能量密度與磷酸鐵鋰電池相比已提升?40%?以上。目前,鋰電團隊所研發的鎳錳酸鋰材料與石墨組成的動力電池循環次數超過?3?000?次,達到了新能源汽車應用的要求,遠高于國際上已報道的?500?次左右的循環數據,并且該材料的低溫性能優越,-25℃?下放電仍保持?94%?的容量。2020?年,在世界新能源汽車大會上,“高電壓鎳錳酸鋰正極材料及電池技術”被評為?7?項前沿技術之一。

產業市場前景廣闊,首次實現高穩定長循環鎳錳酸鋰材料中試產線建設。目前,松山湖材料實驗室鎳錳酸鋰材料中試線已建成投入運行,該中試產線具備?500?kg?級生產能力,在國際上首次實現了高穩定長循環(>5?000?次)鎳錳酸鋰材料的批量化生產。鋰電團隊的中試電池線有力推進研發和產業化進程,通過新材料、新技術的應用,推出新一代動力電池,助力新能源汽車產業的發展。

鋅基電池技術研發

全鏈條發展模式要經歷從學術到產業的跨越,所需的生態和環境比較復雜,并且充滿挑戰性。中國科學院物理研究所的鋰電池全鏈條創新模式為松山湖材料實驗室鋅基電池發展模式提供了可以借鑒的經驗。

重視原創性基礎研究。松山湖材料實驗室柔性及鋅基電池團隊(以下簡稱“鋅電團隊”)多年來致力于水系鋅基電池的開發與應用,在能量存儲機制、電極材料、超韌電解質、器件結構設計等方面積累深厚,在相關領域發表了一系列高水平研究論文,積累了大量專利。2018?年底,在松山湖材料實驗室開展鋅基電池產業轉化工作,重點集中在電芯制備方法探索,同時在提高正極負載量、調配電解液、裝配工藝優化等方面投入人力物力。

從實驗室走向工廠,實現小批量生產。經過不斷探索,隨著制片工藝、卷繞工藝、全電池制作工藝的成熟,以及新開發的鋅電極配方和添加劑的應用,鋅電極及全電池性能尤其是循環壽命取得顯著提升;其中,AA1200?型圓柱鋅電池?1C?全充放循環壽命提升至?400?次水平,個別電池甚至可以突破?500?次大關,相較市場現有的?100—200?次壽命的電池有較大進步。此外,基于獨家配方的鋅電極,使得放電平臺也更具優勢,同比市場現有電池高約?20?mV。同時,鋅電團隊正在開發?2?款不同容量的方塊鋅基電池,容量分別可以達到?15 Ah?和?55 Ah。初步預估?55 Ah?電池的重量能量密度將達到?85 Wh/kg,體積能量密度達到?200 Wh/L。

產業化中試生產線正在推進。通過深入分析鎳氫和鎳鉻電池產線的特點,參考鋰離子電池生產線對一些先進設備的運用,摸索出一條適合鋅基電池生產的產線方案。截至目前,正極配料—制漿—制片線(圓柱?&方形共用)已經全線貫通,負極配料—制漿—制片線(圓柱&方形共用)也已基本調試完成,投入使用。圓柱裝配線大部分也已就位,接近調試尾聲,已初步具備生產能力。方形裝配線采用人工較多,目前處于手工+機器制作階段,尚需改進。未來還將不斷提升產線效率,結合產品參數和工藝參數不斷優化電池的性能,提高產品穩定性;并對產線的自動化不斷升級迭代,以期以更高效的方式生產出批量優質產品。?

粵港澳大灣區新能源產業發展的對策

作為粵港澳大灣區的兩個重要節點城市,深圳和東莞匯集了全國最多的新能源企業,也聚集了新能源產業的各種應用場景,從國家層面布局國際一流的科研中心與高新技術產業化高地適當其時。為此,特提出?2?點建議。

支持高水平研發機構的發展。以松山湖材料實驗室為例,它是廣東省首批啟動建設的省實驗室之一,是松山湖科學城“四梁八柱”體系的重要支撐平臺;作為參與大灣區綜合性國家科學中心先行啟動區建設的重要科研平臺與體制機制創新的試驗田,該實驗室的創新樣板工廠相關團隊正在著力打造基礎研究與應用研究轉化的鏈條,通過技術進步推動高效晶硅太陽能電池、鋰離子動力電池、鋅基儲能電池等新能源產業的升級。

打造集群式發展模式。粵港澳大灣區擁有完備的制造業基礎和產業配套能力,在國家大科學裝置建設和產業集群發展等方面形成了堅實基礎和獨特優勢;可通過打造園區式的集群創新工場發展模式,聚集國內外一流的科學家與一大批企業共同合作,推動新能源產業的持續進步。

(作者:邱細妹 松山湖材料實驗室;王燕 松山湖材料實驗室、中國科學院物理研究所;呂海明 松山湖材料實驗室;徐堅 廣東松湖之材產業育成中心有限公司; 武懌達、馬曉威,松山湖材料實驗室;支春義 松山湖材料實驗室、香港城市大學;杜小龍、黃學杰,松山湖材料實驗室、中國科學院物理研究所;《中國科學院院刊》供稿)